电子料仓设备作为物料存储、输送及管理的核心系统,涵盖货架、堆垛机、 conveyor(输送机)、控制系统、传感器、消防与温湿度调节设备等关键组件。其维护与保养计划需围绕 “预防为主、分类维护、安全优先” 原则,结合设备运行强度与老化规律,构建全周期管理体系,具体内容如下:

一、计划制定核心原则

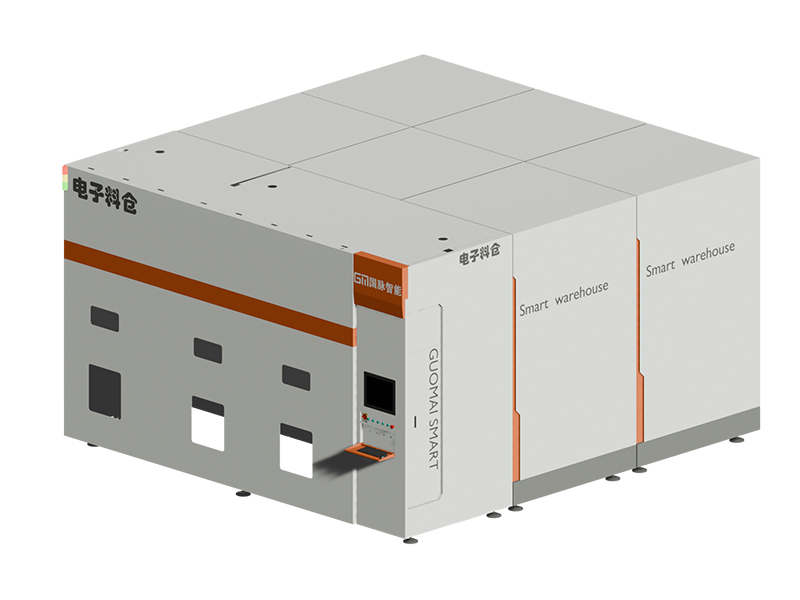

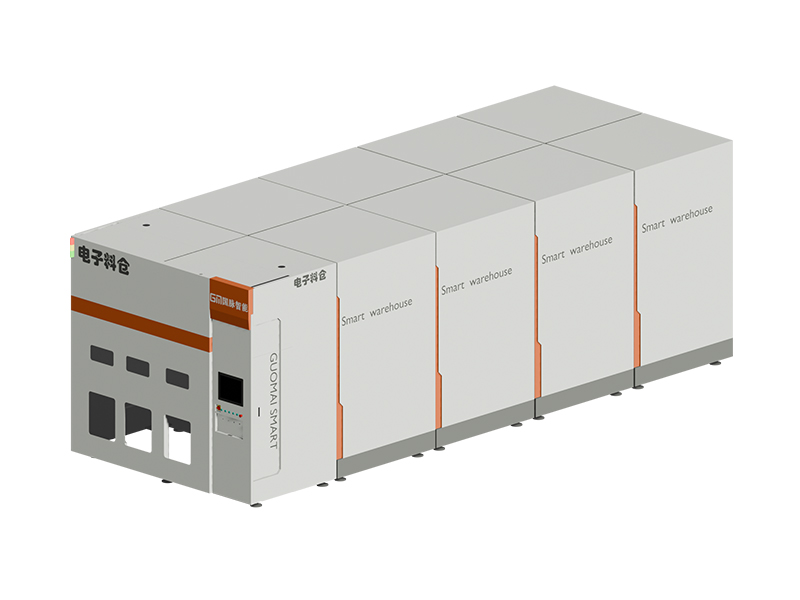

适配性原则:根据电子料仓的规模(如小型实验室料仓、大型工业级料仓)、存储物料特性(如粉尘类、精密电子元件、腐蚀性物料)及设备使用频率,调整维护周期与强度,避免过度维护或维护不足。

全生命周期覆盖:从设备安装调试后的 “磨合期维护”,到日常运行中的 “预防性维护”,再到老化阶段的 “修复性维护”,形成闭环管理,延长设备使用寿命(通常目标为延长 30%-50% 设计寿命)。

安全与效率兼顾:维护计划需避开生产高峰时段,同时明确安全操作规范(如断电上锁、高空作业防护、粉尘防爆措施),避免因维护导致安全事故或生产中断。

二、核心维护与保养计划分类

(一)日常维护计划(每日执行,由现场操作员负责)

日常维护是预防设备故障的基础,重点关注 “易损耗、高频率使用” 部件,每日维护时间控制在 30 分钟内,具体内容如下:

外观与清洁检查

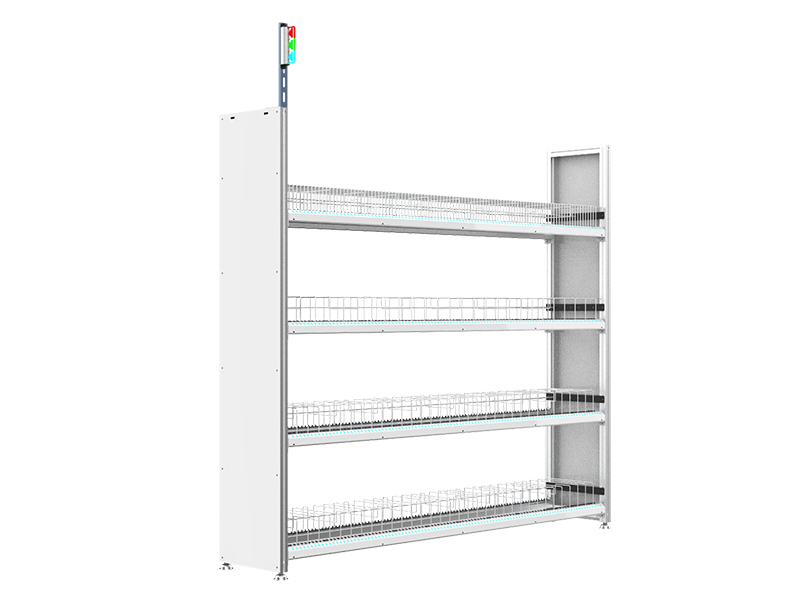

检查货架立柱、横梁是否有变形、脱漆或螺栓松动,重点排查承重部位(如每层货架连接处),发现松动需立即用扭矩扳手紧固(扭矩值参照设备说明书,通常为 30-50N・m)。

清洁输送机滚筒、皮带表面,清除粉尘、物料残渣,避免因异物导致皮带跑偏或滚筒卡死;同时检查皮带张力,用手指按压皮带中部,下沉量控制在 5-10mm 为正常。

擦拭控制系统触摸屏、按钮,确保无油污、粉尘遮挡,测试按键响应是否灵敏,触摸屏显示是否清晰(无花屏、卡顿)。

运行状态监测

启动堆垛机空载运行 1 周,观察行走轮、升降链条是否有异响(如 “咯吱” 声、金属摩擦声),运行轨迹是否平稳,无左右晃动或卡顿;同时记录运行速度与定位精度(误差需≤±5mm)。

检查温湿度传感器、烟雾报警器是否正常工作:通过模拟测试(如用温湿度计对比传感器数据、用烟雾测试器触发报警器),确认数据传输是否实时、报警信号是否准确传递至控制系统。

查看设备配电箱内断路器、接触器是否有过热痕迹(如端子排变色、塑料外壳变形),用红外测温仪检测接线端子温度,正常温度需≤60℃(环境温度 25℃时)。

辅助系统检查

检查消防设备(如灭火器、喷淋头):灭火器压力指针需在 “绿区”,喷嘴无堵塞;喷淋头无破损、锈蚀,且与货架保持安全距离(≥30cm)。

测试照明系统:确保料仓内主照明、应急照明均能正常开启,应急照明在断电后 3 秒内启动,持续照明时间≥90 分钟。

(二)定期维护计划(分季度、年度执行,由专业维修团队负责)

定期维护需深入排查设备核心部件(如电机、减速器、控制系统模块),结合设备运行数据(如累计运行时长、故障记录)制定针对性方案,具体周期与内容如下:

1. 季度维护计划(每 3 个月 1 次,每次维护时长约 4-6 小时)

动力系统维护

堆垛机电机与减速器:拆解电机端盖,检查轴承润滑情况,若润滑脂变质(呈黑色、有杂质),需彻底清洗后加注新润滑脂(型号参照说明书,通常为锂基润滑脂 2 号),加注量为轴承内部空间的 1/2-2/3;同时检查减速器油位,油位需在油标 “上下限” 之间,不足时补充对应型号齿轮油(如 L-CKD220 工业闭式齿轮油)。

输送机电机:用万用表测量电机绕组绝缘电阻,数值需≥0.5MΩ(环境温度 25℃时),若低于标准需烘干处理;检查电机风扇是否完好,避免因散热不良导致电机过热。

控制系统维护

备份控制系统程序:通过 U 盘或专用软件,将 PLC 程序、触摸屏组态文件备份至 2 个不同存储设备(如本地服务器 + 移动硬盘),并记录备份日期与版本号,防止程序丢失。

检查接线端子:打开 PLC 控制柜、传感器接线盒,紧固所有接线端子(尤其是电源线、信号线),用压线钳重新压接松动端子,避免因接触不良导致信号中断;同时清理柜内粉尘,用压缩空气(压力≤0.4MPa)吹净散热风扇、模块表面灰尘。

安全系统维护

测试安全防护装置:堆垛机的激光防撞传感器、急停按钮需 100% 测试,用遮挡物触发激光传感器,确认堆垛机是否立即停止运行;按下急停按钮(含设备本体、控制柜、现场操作盒),检查是否能切断所有动力电源,且复位后需重新启动才能运行。

校准温湿度传感器:用标准温湿度校准仪(精度 ±0.1℃、±1% RH)对比传感器数据,若误差超过 ±0.5℃或 ±3% RH,需通过控制系统软件进行校准,确保数据准确性(尤其对存储精密电子元件的料仓,温湿度需控制在 20-25℃、40%-60% RH)。

2. 年度维护计划(每年 1 次,每次维护时长约 1-2 天,需停机执行)

年度维护是全面 “体检”,需结合设备年度运行报告(如故障次数、停机时长),重点排查 “高风险、长周期” 部件,具体内容如下:

结构部件深度检测

货架承重测试:选取 3-5 层典型货架,按设计承重的 80% 加载标准砝码(如铸铁砝码),静置 24 小时后检查货架变形量,最大变形量需≤L/200(L 为货架横梁长度),卸载后无永久变形;同时用超声波探伤仪检测货架焊缝,无裂纹、未焊透等缺陷。

堆垛机轨道检测:用轨道检测仪测量轨道直线度(每 10m 偏差≤3mm)、水平度(每 1m 偏差≤0.5mm),若超差需用垫片调整轨道支撑座,确保堆垛机运行平稳;检查轨道接头处是否平整,缝隙≤1mm,避免行走轮卡顿。

核心部件更换与升级

易损件更换:根据设备说明书推荐寿命,更换堆垛机升降链条(通常寿命 3-5 年)、输送机皮带(寿命 2-3 年)、传感器探头(寿命 3-4 年),更换后需重新调试定位精度与信号灵敏度。

控制系统升级:检查 PLC 模块、变频器等核心部件的运行状态,若出现频繁故障(如模块报错、变频器过载),需评估是否升级硬件(如更换更高功率变频器、扩展 PLC 输入输出点数)或更新软件版本(修复已知 BUG,提升兼容性)。

全系统联调与测试

模拟满负荷运行:按料仓设计存储量的 100% 加载物料,测试堆垛机、输送机的协同工作能力,记录完成一次 “取料 - 输送 - 存料” 循环的时间,确保满足生产节拍要求(如≤2 分钟 / 循环)。

应急演练:模拟常见故障(如堆垛机卡死、控制系统断电、火灾报警),测试应急预案的有效性,如断电后应急电源启动时间、故障排除时长、人员疏散路线是否顺畅,同时记录演练过程,优化应急预案。

(三)专项维护计划(按需执行,针对特殊场景或故障)

当设备出现异常(如突发故障、物料特性变更)或处于特殊环境(如高温、高湿、多粉尘)时,需启动专项维护,常见场景如下:

故障后维护:设备故障停机后,维修团队需在 1 小时内到达现场,按 “故障诊断→部件更换→调试测试→记录分析” 流程处理,例如:堆垛机无法升降时,先检查升降电机电源、接触器,再排查链条是否断裂,修复后需空载运行 30 分钟确认无异常,同时将故障原因、处理方案录入设备档案。

物料变更维护:若料仓存储物料从 “普通元件” 改为 “粉尘物料”,需新增粉尘收集装置(如旋风除尘器),同时加强输送机密封(加装防尘罩)、电机防爆处理(更换防爆电机),避免粉尘进入设备内部导致故障。

季节维护:夏季高温时,需清理设备散热通道(如增加空调或风扇冷却控制柜),检查电机散热风扇;冬季低温时,需为室外管道(如消防水管)加装保温层,防止冻裂,同时测试温湿度控制系统的加热功能是否正常。

三、维护计划执行保障措施

人员与培训:明确维护职责分工(操作员负责日常维护、维修工程师负责定期维护),每年组织 2 次专业培训,内容包括设备结构原理、维护工具使用(如扭矩扳手、红外测温仪)、安全操作规范,培训后需通过理论 + 实操考核(合格分数≥80 分)。

工具与备件管理:建立维护工具台账(如扳手、万用表、探伤仪),定期校准工具精度(如扭矩扳手每 6 个月校准 1 次);储备核心备件(如电机轴承、PLC 模块、传感器),备件库存满足 “至少 1 套关键部件” 的需求,且记录备件采购日期、保质期。

记录与追溯:为每台设备建立 “维护档案”,记录每次维护的时间、人员、内容、发现问题及处理结果;每月统计设备运行数据(如故障次数、维护时长、备件消耗量),形成《设备维护月报》,分析高频故障原因(如某型号传感器频繁失效),优化维护计划(如缩短该传感器检查周期)。

安全规范:所有维护作业前必须执行 “断电上锁” 流程(挂牌警示,钥匙由维护人员保管);高空作业(如货架顶部检查)需使用安全带、登高梯,且下方设置警示区域;涉及粉尘、腐蚀性物料的维护,需佩戴防尘口罩、防化手套等防护用品。